工程案例

新能源行业

数字化站房建设、能源评估分析、管网改造。

方案组成

✔ 数字化站房建设,内容有:数据驾驶舱、运行监视、3D仿真、远程控制、移动APP软件。

✔ 能源评估分析,内容有:能效诊断、分项诊断、能效管理与追踪、任务管理与跟踪。

✔ 管网改造:管网改造,更换更加节能设备。

某制药行业

数字化站房建设、能源分析管理、数字化制冷站。

改造前状况

✔ 采用传统的人工启停控制及手工抄表,设备实际运行能效低,如设备空转时间长、设备排气压力高、设备排气压力波动大等。

✔ 设备缺乏有效的效率评价:对单台压缩机的运行效率缺乏有效评价,设备的运行选择缺乏能效评判依据,存在一定的不合理,造成部分能耗增加。

✔ 缺乏系统整体能效诊断手段,对当前空压站的能效水平及能效提升指标缺乏客观的评估。

改造后效果

✔ 建立集中监控平台,空压机的运行参数、设备状态、能耗状态、能效指标、异常预警等实时了解,做到可视化管理。

✔ 风险管控提前预测,减少了设备停机风险,降低了能耗成本。

✔ 全面提高系统的精细化管理水平,促进动力公辅车间实现智能化、数字化、低碳化转型。

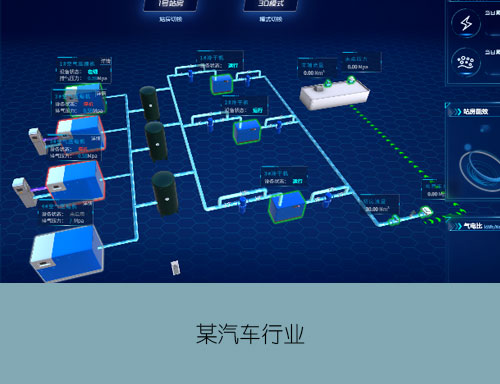

某汽车行业

数字化站房建设、能源分析管理、数字化制冷站。

方案组成

✔ 数字空压站系统建设:安装AI边缘控制柜,智能网关。软件私有云部署。

✔ 共有2个站房,10台空压机,实现年节能率12%左右。

✔ 数字制冷机房建设

✔ 实现数字化运维,实现了空压站无人值守和远程监测,提升管理水平。

✔ 建立了长效能耗评估机制,实现了智能化、数字化、低碳化转型。

机械电子行业

数字化站房建设、综合节能管控。

方案组成

✔ 通过专家系统及能耗诊断模型对空压机运行数据能源数据进行深度挖掘和全面分析,发现节能空间,提供节能建议,通过人机协同实现空压系统整体高效节能运行,降低能耗成本。

✔ 综合节能率达23%

✔ 同时改善了:巡检周期长,设备故障异常发现不及时,人工管理难,管理效率低等问题。

某造纸行业

数字化站房建设、综合节能管控。

方案组成

✔ 建立了数据驾驶舱:通过总览看板、能效看板、节能看板,集中呈现空压站的实时运行工况,告警信息,能效状况,各种评价指标和系统节能统计信息。

✔ 建立了3D仿真:以数字孪生的方式展示2D、3D运行监视。2D与3D自由切换

✔ 建立了能效诊断机制:离线诊断与在线诊断。在线诊断根据实时数据,通过AI模型实时诊断能效特征。从系统诊断到各个设备诊断,逐级寻找问题。

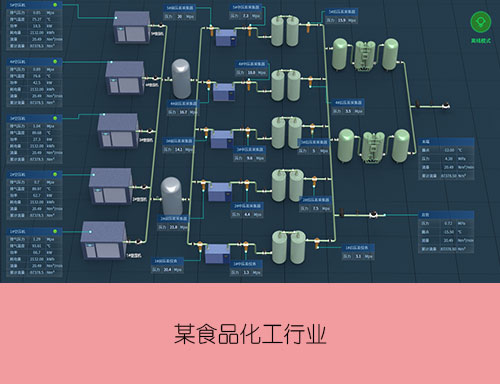

某食品化工行业

数字化站房建设、能源分析管理。

方案组成

✔ 建设了数字空压站系统。

✔ 对制冷机房节能改造,建立了数字制冷机房。

✔ 根据AI算法模型进行节能管理与控制。

✔ 建立了任务管理与跟踪机制:根据PDCA循环法,系统集成了任务管理与跟踪模块,对空压站发现的问题进行呼叫,跟踪,审批,管理。达到节能、精准管控目的。

AI赋能,节能低碳,专业服务,合作共赢

综合节能率

协同效率提升

节约人工

综合经济效益提升